项目介绍

Amazone 开发和生产具有高标准质量且具有创新技术农业机械,支持现代化、经济的耕作方法。 考虑到这些标准,Amazone 利用先进的开发工具,流程和制造方法为客户的成功做出贡献。

农业机械在极其恶劣和极端变化的条件下使用。 除了服务质量和备件的可用性之外,产品寿命是农民需要考虑的主要购买标准。 在开发新产品时,制造商不仅要在价格上具有竞争力,还必须考虑产品的耐用性,因为这方面会影响制造商在市场上的声誉。

挑战

在过去十年中,农业机械和相关设备的效率大幅提高。 通过提高地面覆盖率,例如,更高的吞吐率、扩大的切割单元和更高的储罐容量,整体生产率得到显着提高。 但是,对于恶劣的操作条件,设备必须仍然足够坚固,并且设计改进不得导致最终产品的更高价格。

这是新的开发和制造流程发挥作用的地方。 除了通过使用特定于负载的结构设计在生产过程中节省的材料资源之外,还可以通过有针对性的、面向制造的优化开发流程来提高产品耐用性和重量,并且最终用户无需额外成本。

Amazone 最近进行了一个项目,对土壤耕作装置的悬架部件进行了优化,以评估部件的材料使用和耐久性。 该装置是牵引式圆盘耙,Catros-2TS,由拖拉机牵引,可用于不同的配置。 紧凑型圆盘耙用于剧烈搅拌和浅耕(工作深度达15 厘米)。

轻量化这一组件为农民提供了另一项好处。使用更轻的悬架部件,农民在可供选择附加设备上可能有更多的选择。例如,如果需要,他可以选择较重的滚轮进行更密集的土壤重新固结,并且使用较轻的悬架部件不会超过总体允许的轴载荷。

主要看点

行业

农业机械,通用机械

挑战

重新设计原来为焊接的悬架部件作为铸件,同时改善重量和耐久性。

Altair 解决方案

用 Altair Inspire 进行拓扑优化。

优点

•耐久性提高了 2.5 倍

•重量减轻 8%

•降低生产成本

•为使用附加模块的客户提供更高的灵活性

“为了优化结构,我们使用了 Altair Inspire。 由于铸件的负载特定结构,耐用性提高了 2.5 倍,而重量减少了 8%。 新型悬架部件已投入使用,并将Amazone 的制造成本降低了三分之一。”

Sebastian Kluge

Amazone

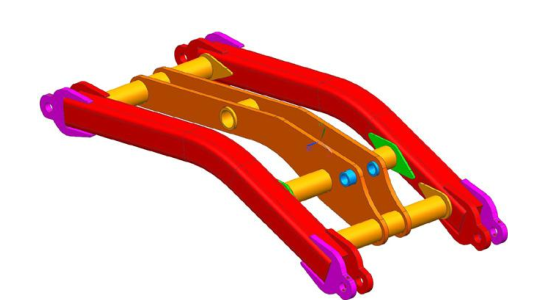

原始焊接结构的 CAE 模型

除了设计空间之外,还在 Altair Inspire 中定义了非设计空间区域,其中结构未被修改,例如在支撑点或圆柱连接处

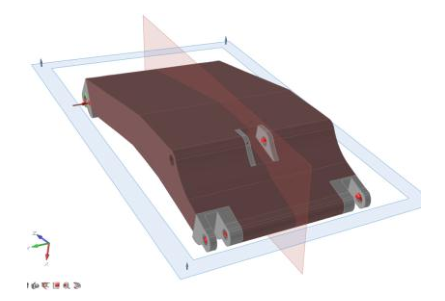

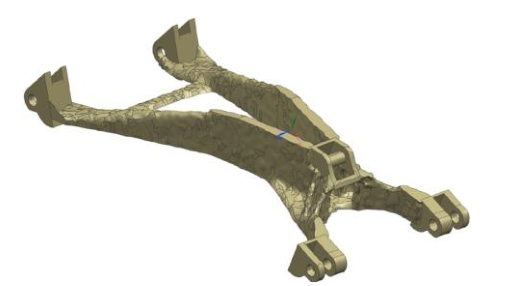

基于先前定义的载荷和边界,Altair Inspire 计算最佳结构

解决方案

从焊接结构到铸造部件

最初,Catros-2TS 是一个相当复杂的焊接部件,重量为 245 千克,包括加入单个部件所需的总共 16.5 米的焊缝。这种焊接量使生产非常耗费时间和成本。每年大约生产 350 个这种组件。 为了实现优化组件制造工艺和延长其使用寿命的目标,Amazone 工程师不仅对组件的设计进行了仔细研究,还评估了新的制造方法与拓扑优化相结合可能带来的潜在好处。

优化悬架部件的 仿真 和铸造技术

第一步是评估使用铸造工艺生产的部件的重量减轻和性能提升。为此,工程师进行了前期拓扑优化。 此外,Amazone 采用仿真驱动的设计流程来消除不必要的设计迭代,并更快地完成最终设计。 这些任务由 Altair 的结构求解器和优化工具 OptiStruct 和 Inspire 处理。

工程师期望铸造方法有几个优点。 由于组件可以一体铸造而不需要焊接,因此生产更简单,并且该过程不易出错。 由于使用优化工具创建的优化结构设计,工程师希望看到制造过程显著降低成本和优化的潜力。为了优化结构,工程师们使用了 Altair Inspire。 首先,他们定义了可能的设计空间和边界条件,例如载荷、所需刚度和制造限制。还定义了结构不被修改的非设计空间区域,例如在支撑点或圆柱连接处。通过定义和应用对称平面进一步减少了计算时间,这有助于更快地获得结果。通过这些输入,软件计算出需要多少材料以及必须放置哪个位置以满足结构强度等要求。

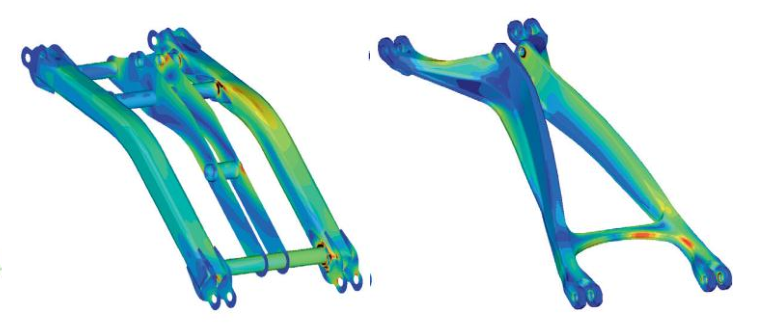

从优化结果中,工程师创建了详细设计,然后使用 OptiStruct 在有限元分析中进行评估。 与焊接结构相比,铸造结构实现了更轻的重量和更平滑的结构过渡,从而减少了刚度变化。 与原始组件的焊缝中的载荷相比,新设计的铸造材料的总载荷显著降低。 由于铸件的负载特定结构,随后的物理测试显示耐久性增加了 2.5 倍,而重量减少了8%。

在 Altair Inspire 中再次优化优化过的几何体

与焊接结构(左)相比,铸造结构实现了更轻的重量和更平滑的结构过渡,从而减少了刚度变化

结论

新的悬架部件已经投入使用,与之前的焊接结构相比,Amazone 的制造成本降低了三分之一。 由于铸模的可重复使用性,模具成本很快就能摊销。 客户可以从附加模块的更高灵活性和更长的产品寿命中受益。

目前,Amazone 工程师正在利用拓扑优化和 3D 打印的组合,进一步优化铸件结构和制造工艺。 Altair 与其合作伙伴 voxljet 展示了这种方法的最佳实践案例。在这个过程中,使用 3D 打印创建了一个失蜡铸造模具,并且该组件的结构经过优化并受到自然形状的启发,完全符合 3D 打印的要求。仿真和优化运行已经结束,并且可以进一步节省约 11%的重量,同时将耐久性和刚度保持在与铸造部件相同的水平。最终成本计算仍在进行中,并且将成为Amazone 决定是否将此流程用于批量生产的关键因素之一。在 Altair Inspire 中精炼优化的几何形状与焊接结构(左)相比,铸造结构实现了更轻的重量和更平滑的结构过渡,从而减少了刚度变化。